Concentrol的战略部门之一是脱模剂,而聚氨酯鞋底的脱模剂则是该部门的旗舰产品之一。由于创新和不断改进,高度专业化已使我们的产品赢得了很高的声誉,并且我们目前为各种工业领域提供服务。此外,我们在全球各大洲都有国际客户,这些客户为我们提供了全球市场战略眼光,使我们成为适用全球的参考。

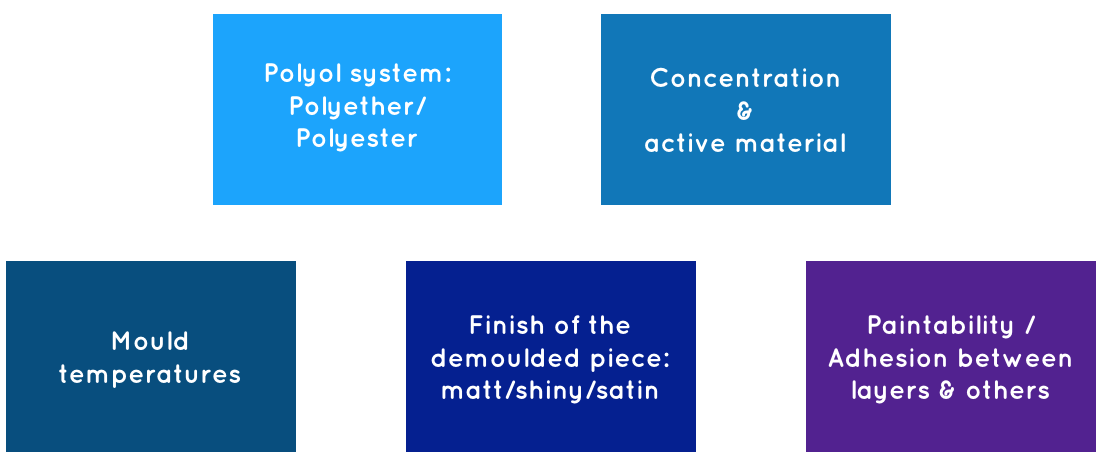

选择合适的脱模剂取决于我们在本文中详述的几个因素。我们的产品适用的鞋底,聚醚或聚酯,将确定最佳解决方案,但我们还必须考虑要制造的鞋底的类型,可以是单密度或双密度,在这种情况下需要进行不同的注射。脱模剂的目标始终是相同的:除了实现模具最少的污垢残留和对鞋类设计中定义的工件的高度适应性之外,还可以根据客户要求实现高脱模力,良好的光泽度或哑光表面和表面均匀性

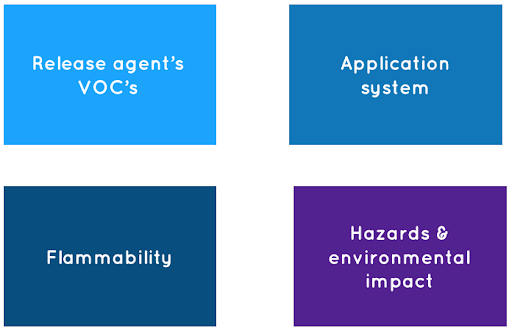

在处理聚氨酯鞋底脱模剂时,环境,安全和健康因素也非常重要。气体排放到大气中,产品的毒性和易燃性是选择脱模剂时需要考虑的重要因素,即50:50半溶半水混合型脱模剂或普通混合型脱模剂是制造商选择的一种解决方案,以减少排放到大气中的VOC,并改善生产线的工作环境。

在这里,我们概述了在选择鞋底脱模剂过程中要考虑的所有因素。

脱模剂在聚氨酯鞋类成型工艺中的重要性是众所周知的,因为它对脱模鞋底的外观、油漆或粘合等操作以及以废品率衡量的盈利能力都有决定性的影响。

鞋类生产商为了找到最适合其工艺的脱模剂,通常考虑的最常见参数是:

模具温度:脱模剂必须有一个载体,在涂到模具上后足够快地干燥,以形成一个良好的薄膜和脱模没有问题。

正确的模具温度对于催化多元醇和异氰酸酯在正确水平上的反应是至关重要的,因为系统是在规定的循环时间内得到正确固化的聚氨酯鞋底,而不会影响生产率目标。

用于生产鞋底的多元醇类型:聚酯或聚醚。

聚酯通常较便宜,粘度较低,而聚醚多元醇具有较好的耐磨性能,但其粘度较高,价格也较高。

脱模剂是专门为每种类型的多元醇而设计的,这意味着通常聚酯的脱模剂不能很好地在聚醚上使用,或者会导致针孔或其他不良影响。

鞋底的表面光洁度对于选择正确的脱模剂也是至关重要的,因为无论是需要有光泽的还是哑光的表面,其配方都会大不相同。一般来说,用高浓度蜡配制的脱模剂比只含有硅酮和树脂混合物的脱模剂具有更多的缎面/哑光表面。

后续处理工艺,如油漆和去油也必须考虑,因为通常脱模的鞋底必须在涂漆前进行清洁或去油,尽管一些脱模剂可以使这一过程更容易和更快。

同样,在双密度工艺中,脱模剂的设计也很重要,以避免影响聚氨酯大底和中底的粘合。

脱模剂的配方研究员必须了解和研究上述所有因素,以获得性能优良的产品,优化鞋类生产线。

简而言之,脱模剂是一种化学产品,通常是液体,主要由载体(水或溶剂)形成,其中分散/乳化了所有活性材料和添加剂。它的固体含量与某些脱模剂不同,因为我们可以使用低固体含量脱模剂,通常用快速蒸发的溶剂(如庚烷)配制,或者用固体含量较高的浓缩即用脱模剂配制,以便在喷涂设备上设置较低的流速,并且通常使用挥发性较低的溶剂,例如C9-C10-萘酚,干燥时间也较长。

但是,在选择脱模剂时,除上述因素外,还需要考虑其他因素,这些因素也很重要:

所有这些因素都会影响脱模剂的选择,并且需要考虑生产线的最佳运行,以及生产线在安全,环保和工人保护与成本水平之间取得平衡的可能性,以在生产时最大程度地提高生产率高品质的鞋类物品。

挥发性有机化合物

欧盟将挥发性有机化合物(VOC)定义为“在101.3 kPa的标准大气压下测得的初始沸点小于或等于250°C(482°F)的任何有机化合物。”

它们被认为是大气中分布最广的污染物之一,因为它们与氮氧化物一起是了解对流层臭氧形成的关键物质。

与脱模剂有关,聚氨酯生产过程中会产生一些挥发性有机化合物(烟囱排放和直接排放),有几种方法可以通过脱模剂的技术来减少这些VOC。

脱模剂中使用的典型溶剂是脂肪族或异烷烃。

减少挥发性有机化合物:

降低VOC的第一步(也是最简单的一步)是将固体含量低的即用脱模剂改为浓缩的即用脱模剂。

与低固含量的脱模剂相比,浓缩脱模剂具有优势,主要优势是减少了施加到模具上的产品的流速,同时还喷涂过多。这使我们能够优化生产,并减少模具内部及其周围的清洁周期。还提供了一个更好的工作环境,减少了大气中的溶剂。

但是,要完全消除VOC的最佳解决方案是将溶剂型脱模剂改为水性脱模剂。

在聚氨酯泡沫的一些产品中,水性脱模剂已经可以使用很多年了,但是在过去的几年中,它们的主要缺点是它们使脱模的聚氨酯制品具有油腻的表面,这是许多制造商所不接受的。

在不损失脱模力度的情况下改进该参数一直是过去几年中最困难的挑战之一。

市场趋势是在此主题上不断努力,改进水性脱模剂和混合型脱模剂,使它们具有更干燥的表面,与溶剂型脱模剂的效果更相似,同时保持其出色的脱模能力并使其能够在其上涂胶和油漆。

在溶剂型脱模剂和水性脱模剂之间有一种中间解决方案: 50:50半溶半水混合型脱模剂(混合型脱模剂)

CO-SOLVENT MIX 50:50是脱模剂,其中的主要材料(即活性成分的载体)为一半水一半溶剂(大约)。

就脱模零件的功能,表面和后续加工而言,类似于使用溶剂型脱模剂的效果,主要缺点是混合型脱模剂中至少有一半的配方含有VOC。

即便如此,对于鞋类制造商来说,这是一个很好的中间解决方案,这些鞋类制造商目前正在使用溶剂型脱模剂来生产其鞋底,并且不希望由于随之带来的不便和工作方法的改变而立刻改用水性脱模剂。

从溶剂型到混合型的转变意味着某些方面的改进,例如价格降低,减少了向大气排放的VOC以及生产线上更好的工作环境。

除了水性脱模剂和混合型脱模剂,在脱模剂应用阶段减少VOC的另一种解决方案是使用静电脱模剂。

应用体系

- 喷涂机器人

基本上,几乎所有脱模剂都可以通过喷枪手动施用,也可以通过机器人自动施用。使用机器人的主要目的是节省成本。如今,机器人可以在所有轴上使用,从而确保了脱模剂的正确使用,就像人工操作人员一样。

优点:

- 始终相同的喷涂,它限制了由于人为错误而导致的过度应用而导致的双密度鞋底分层的风险。

- 优化了脱模剂的消耗,这意味着更长的清洁周期并延长了模具的使用寿命。

- 易于通过机器人而不是手动进行静电喷涂。

- 可以增加/调整施加速度,而不会产生疲劳风险。

- 降低成本。

- 始终如一地在模具的相同区域上应用相同数量的脱模剂,以实现更均匀的生产。

缺点:

- 机器人当然可以处理其设置的任务,但是它们通常无法处理聚氨酯工业中非常常见的意外情况,例如特定模具存在问题时。

- 较高的初始投资。

- 安装在工作场所中的机器人仍然需要周围的体力劳动。培训这些员工如何使用机器人的工作肯定要付出一定的代价。

关于脱模剂的应用技术,我们还必须考虑与静电脱模剂一起使用的静电技术。任何溶剂型脱模剂都可以转化为静电脱模剂,从而确保能够满足客户或应用需求的充分,调整和适当的电导率解决方案。

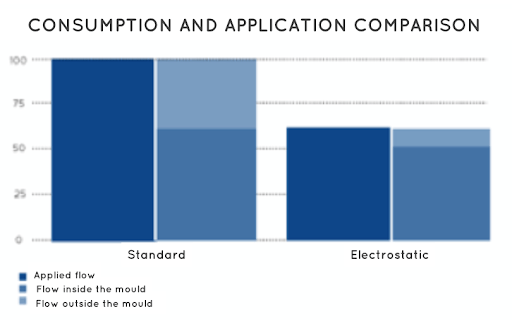

如今,静电溶液不再具有强烈的气味或其他毒性,它们使我们能够与行业中已知的I,II或III类溶剂进行静电作用。因此,使用静电脱模剂的优势在于通过避免由于外部零件(模具支架,地板等)带来的污垢而不会进入模具的材料损失,从而显着减少了30%至50%的消耗,并大大减少了挥发性有机化合物的排放,改善了工作环境。

需要考虑的因素是通过机器人系统控制喷涂应用更加容易(尽管可以手动应用),以及需要比通常更大和更重的特定设备和喷枪,这意味着对设备的初始投资更大。

如比较图所示,使用静电脱模剂可以使所施加的流速降低30%至50%,这意味着VOC也被降低了同样百分比。还实现了降低对环境的影响和改善工作场所。

所有Concentrol的溶剂型脱模剂都可以根据客户以及设备供应商提出的电阻值(通常约为200-500MΩ)调整为与静电设备一起使用。

易燃性

在使用脱模剂(主要是溶剂型脱模剂)期间,还必须考虑ATEX(爆炸性气氛),尽管对于潜在爆炸性气氛,必须将给定浓度的易燃或可燃物质与氧化剂混合使用,并结合火源。当我们处于密闭空间中并操纵这些物质时,风险变得越来越大,越来越复杂。

为避免必须安装ATEX设施,只有使用水性脱模剂的解决方案,尽管针对不同的易燃性等级(在行业术语中称为I级,II级和III级),也可以采用其他解决方案,例如浓缩III类脱模剂,静电脱模剂,蜡膏…

但是,尽管安装了ATEX,但与其他溶剂型脱模剂相比,某些溶剂型脱模剂仍具有优势。

在聚氨酯行业中,有一种存在已久的已知溶剂分类,它是脱模剂的一部分,作为活性成分的载体:

I类:易燃:闪点低于21ºC的物质。

II类:易燃:闪点在21ºC至55ºC之间的物质。

Ⅲ类:易燃。闪点超过55ºC的物质。

危害和环境影响

除易燃性外,脱模剂配方中涉及的产品的危害及其对工作环境的影响还可能来自锡化合物。为了避免使用这些受限制的物质,一种新型脱模剂已在世界范围内推广,即不含锡的脱模剂。

脱模剂的供应商在过去几年中一直在努力用其他有机金属化合物替代有机锡化合物,这些有机金属化合物主要基于铋或锌,但其有效性受到一些限制。

此外,胺催化剂也被研究作为替代品,但当胺催化剂对异氰酸酯羟基反应有一定影响时,金属有机盐几乎完全有利于异氰酸酯羟基反应,因此是凝胶化催化剂。这意味着金属基催化剂通常加速异氰酸酯与醇之间的胶凝反应,而胺基催化剂主要用于发泡反应,因为这些催化剂也促进异氰酸酯-水反应。

大多数长期使用的金属有机化合物是以锡为基础的,包括辛酸亚锡、二月桂酸二丁基锡(DBTDL)和硫醇锡。某些铅、汞和锑盐也被使用。

锡化合物,特别是二月桂酸二丁基锡,在涂料中广泛用作异氰酸酯/羟基反应的催化剂。一般来说,有机锡催化剂是没有选择性的,它们既催化异氰酸酯与羟基和水的反应,也催化酯基的水解。

金属盐的催化作用比胺更复杂,胺与羟基或异氰酸酯形成化合物。锡和其他金属催化剂首先通过在催化剂和多元醇之间形成二元络合物,然后通过异氰酸酯的连接来活化多元醇和异氰酸酯。

利用最新的知识以及与客户的紧密合作和试验,可以用其他非有机锡物质取代DBTDL作为催化剂,从而提炼出满足所有要求的定制产品。

总结

CONCENTROL及其一系列脱模剂,一直在上述所有方面不断努力,以改进其产品并提供解决方案,同时改进客户的生产线,例如新设备或工艺改变。

每个聚氨酯鞋类生产线都必须进行单独研究,以推荐最合适的脱模剂,喷枪和其他设备设施。本文旨在告知在选择鞋类聚氨酯脱模剂时,除了其明显的功能外,还应考虑其他因素,并展示CONCENTROL为客户提供的一些解决方案,以达到他们的所有目标。