在Concentrol,我们清楚地认识到研发是设计和创造新解决方案的基础。这是通过考虑社会和环境的需要来实现的。因此,我们在开展活动时最大限度地尊重自然,并寻找可持续的替代办法。

脱模剂在成型聚氨酯的生产中起着关键的作用。考虑到修理的盈利能力或制造过程中的缺陷,它们对模制件的外观以及生产过程具有决定性的影响。

然而,环境因素和工人的健康越来越受到重视。因此,必须考虑混合型脱模剂:它们具有明显的优势,即排放到大气中的散发物,以及工人每天使用该产品的风险。

本文描述了向混合型脱模剂迈进的又一步。这些产品含有水和一半的溶剂,作为携带活性成分的一种手段,在配方中,溶剂的含量减少到30%,水是主要成分,在这方面具有优势。

混合型脱模剂代表了以下方面的改进:

- 排放到大气中的挥发性有机物含量较低。

- 较低的易燃性,以及所有这方面的规定(ATEX),根据闪点和与货物运输和储存有关的方面的危险。

- 脱模剂配方中所含溶剂的健康指标的危害较小或毒性较低。

- 对环境影响较低。

30% 混合脱模剂

物理化学特性

30% 的混合型脱模剂不同于水性脱模剂,它不是一种简单的乳状液,从热力学角度来理解,它是一种不稳定的体系,需要外部作用(搅拌)与表面活性剂体系的内部稳定作用相结合,以降低界面张力。

更确切地说,它们是由两种体系(含活性成分的溶剂和水)通过相容的乳化剂结合在一起的组合。这样就得到了一种独特而稳定的产品,无论是在水中还是在溶剂中都不易混溶,其粘度始终低于福特4号杯中测得的40英寸以下的粘度。

因此,聚氨酯生产线中通常使用常用的空气或空气混合设备保证它的正确使用。

结构:

- 载体: 水 + 30% 溶剂。

- 活性成分: 烃蜡和一系列添加剂,含量4-8% 。

- 在脱模剂参与的脱模过程中,蜡必须具有合适的熔化/凝固温度。

- 所用添加剂必须在溶剂介质中具有良好的溶解性和/或分散性。 否则,必须将它们掺入预先用与脱模剂类似并在离子上相容的乳化剂体系乳化的制剂中。此外,它是方便的优先使用那些具有更大的稳定性水解,因为他们主要结合在水介质中。

- 乳化剂: 可分为阳离子型、阴离子型和非离子型。选择将取决于最终产品的离子特性,以及系统内各组分的兼容性。

如上所述,一旦最终的乳状液形成,它就不能再用水或溶剂稀释,因为它形成了一个稳定的封闭体系。

这类配方中使用的溶剂所提供的优点是,它们含有少于20ppm 的芳香族化合物,不含苯,几乎没有气味,表面张力低,电导率低。

这些30% 混合型脱模剂的制造过程必须使用能够获得具有适当粒径的乳液的设备和设施,同时还要使用特定的分散和精炼系统。

适用于生产线

在使用溶剂型脱模剂的模制聚氨酯生产线中,使用30% 混合型脱模剂时,开始工作的适应性是最小的。基本上,只需考虑干燥时间,因为它会比平时长一些,这可以通过增加应用设备的喷雾空气来补偿。

建议不要使用无气设备,而是使用喷枪或空气混合器,喷嘴大小在0.3毫米至0.5毫米之间,具体根据需要脱模的部件的大小和类型而定,气压为2-4 bars。

在传送带上,还建议将脱模剂的施涂点尽可能远离聚氨酯的注入点。因此,延长了干燥时间,避免了残留的水分,这两者有可能会干扰生产。

关于应用产品的流速,它与使用半浓缩标准溶剂型脱模剂时使用的流速相似。

此外,应考虑使用不锈钢制成的配件和管道,以避免混合脱模剂中存在水而导致氧化的风险。

脱模剂及其与 VOCs 的关系

挥发性有机化合物(VOCs)是指在室温下具有高蒸气压的有机化合物。这种蒸汽压与沸点有关。温度越低,从液体中蒸发并进入周围空气的分子量就越大。

它们被认为是大气中最丰富的污染物之一,因为它们与氮氧化物一样,是对流层臭氧形成的关键物质。

关于脱模剂,在聚氨酯生产过程中产生了一些挥发性有机化合物(烟囱排放和直接排放) ,脱模剂有几种方法可以减少这些挥发性有机化合物。其中之一,在本文中讨论,是通过混合型脱模剂。

目前,脱模剂中使用的溶剂是氢化脂肪烃,其蒸馏程度不同,沸点和闪点也不同。这直接影响到它们的蒸发能力,以及在模具顶部干燥。

它们也对脱模剂在模具表面的性能有影响,因为作为载体,它包括活性成分,这些活性成分将最终导致聚氨酯部件的良好脱模以及其正确的表面光洁度。

在本文讨论的30% 混合型脱模剂的情况下,使用了特殊精制的溶剂,其组合意味着闪点大于62 ° c。连同其在配方中的百分比,使得该产品可以安全运输,与被称为“ III 类”的溶剂型脱模剂相比,具有明显的优势。

为了理解将100% 溶剂型脱模剂的使用改为混合型脱模剂的重要性,有必要提及欧盟溶剂排放指令(SED) :

欧洲联盟《溶剂排放指令》(欧洲理事会关于限制在某些活动和设施中使用有机溶剂造成的挥发性有机化合物排放的第1999/13/EC 号指令)规定了使用溶剂的20种不同类别”设施”的排放限值。

溶剂消费量和排放量在任何时候都低于附件二Ⅱ A 所定阈值的设施,只需向国家主管当局登记其活动。其他国家必须减少挥发性有机化合物的使用或减少挥发性有机化合物的排放(称为”截止”方法) ,将其使用过的产品的年平均溶剂含量保持在一个固定的百分比上限之下。他们还必须监测和报告他们的排放量。

减少直接使用中的挥发性有机化合物(VOCs)

要彻底消除直接排放的挥发性有机化合物,最好的解决办法是从溶剂型脱模剂改用水性脱模剂。

虽然这种解决办法在一些聚氨酯部门中还没有高度集成,但是使用水性脱模剂生产的趋势正在上升,特别是在消费量很高并且可以节省经济和环境成本的情况下。

在溶剂型脱模剂和水性脱模剂之间,还有一种称为混合型脱模剂的选择。

经典的混合型脱模剂或50:50混合型半水半溶脱模剂是以半水半溶剂为主要原料,即活性成分载体的产品。

就脱模部分的功能性和表面光洁度而言,它们类似于溶剂型脱模剂,主要缺点是至少一半的配方不含挥发性有机化合物。

即便如此,对于目前正在生产汽车座椅、家具、隔音材料、鞋类、方向盘等部件的聚氨酯制造商来说,这仍然是一个很好的中间解决方案。这些制造商使用溶剂型脱模剂,不想采取完全改用水性脱模剂。

从溶剂型到混合型的简单转变已经意味着某些方面的改进,例如降低价格、减少排放到大气中的挥发性有机化合物以及为生产线上的操作人员提供更好的工作环境。

对于这些产品,我们采取了进一步的措施,溶剂用量降低到30% ,保持了产品的性质,即它的混合特性,而不转化为水性脱模剂。

在混合配方中降低更多的溶剂百分比具有以下优点:

降低了脱模剂的成本,因为配方中的溶剂较少,被水取代。

毒性由包装 类别III 组(由于不良反应)到不呈现不良反应。

闪点升至62℃以上。

与传统混合型脱模剂相比,挥发性有机化合物进入大气的排放量额外减少20% 。

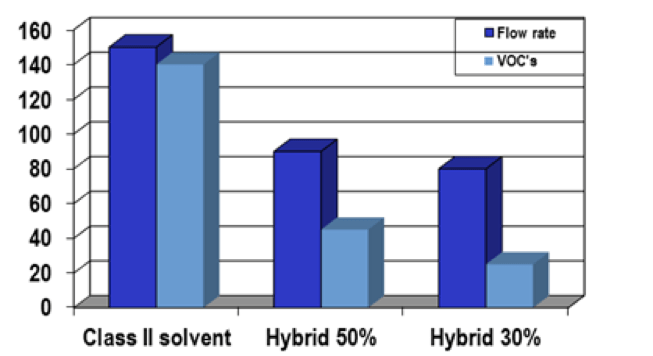

标准 II 级脱模剂与50% 标准混合型脱模剂和30% 新混合型脱模剂之间的比较图:

至于水性脱模剂,仍具有以下优势:

脱模件的表面光洁度就好像是用标准溶剂型脱模剂完成的,也就是说,干爽柔软的触感可以让纳帕皮革的表面附着力增强。

闭孔或开孔(视情况而定)。

模架及辅助设备更加清洁,没有经典水基留下的油腻残留物。

易燃性和运输危险

在使用含有溶剂的脱模剂时,必须考虑ATEX(爆炸性环境)法规。

尽管为了形成潜在的爆炸性环境,必须将易燃或可燃物质与氧化剂和火源结合在一起,但在密闭空间或没有良好的抽气系统的情况下使用高可燃性产品时,风险会变得更大。

为了避免安装 ATEX 设备,唯一的解决方案是使用100% 水性脱模剂。

重要的是要考虑溶剂型脱模剂中存在不同程度的易燃性(行业术语称为I类、II类和III类)。此外,在30%混合溶剂的情况下,进一步向水性迈进了一步,进一步降低了可燃性。

在有积极影响的情况下,增加脱模剂中使用的溶剂的“等级”是在《欧洲危险货物公路运输协定》(也称为ADR运输)中规定的。

在标准溶剂型脱模剂中,从 Ⅰ 类到 II 类,或从 II 类到 III 类,闪点有所增加,从而减少了运输限制。

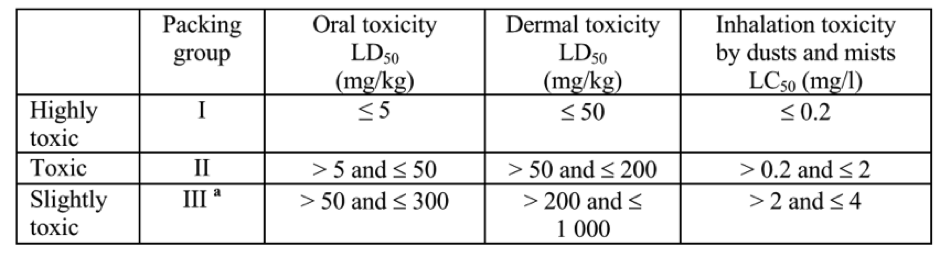

关于这一点,有一个每种材料在运输过程中所带来的风险的分类,称为包装类别。

高闪点物质的蒸汽压通常低于高度易燃物质。蒸汽压力与挥发性有直接关系,挥发性直接影响运输产品的包装类别。

同样,本包装类别也定义了产品包装在运输过程中必须具备的防护等级。

根据挥发性,含有溶剂的物质可分为下列3种不同的包装类别:

一般来说,较高的包装类别意味着较少的限制和更安全的运输。

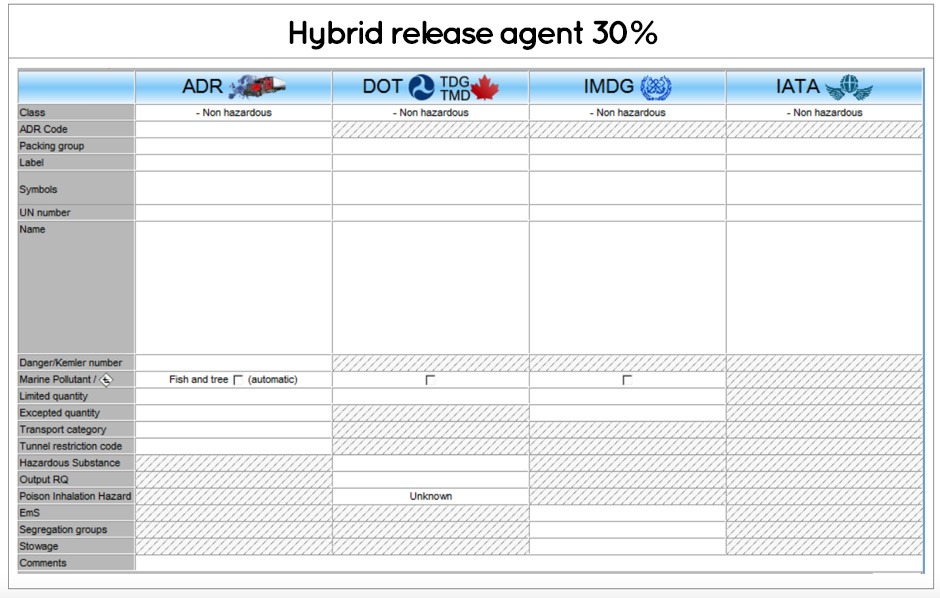

30% 混合型脱模剂其毒性由50:50混合型的 III 组(轻度毒性)降至无毒组(无毒性)。

换句话说,它们具有与水性脱模剂相同的传输分类。

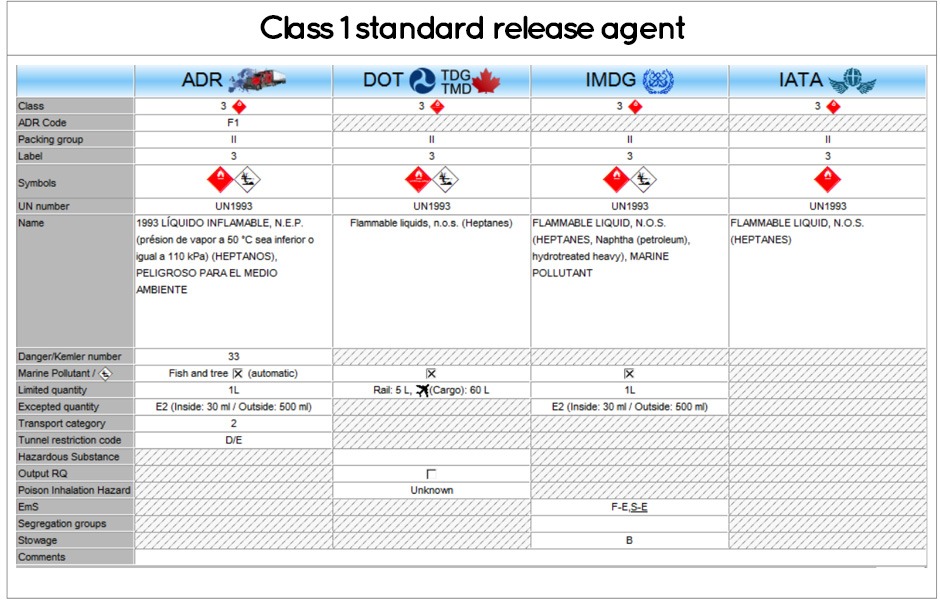

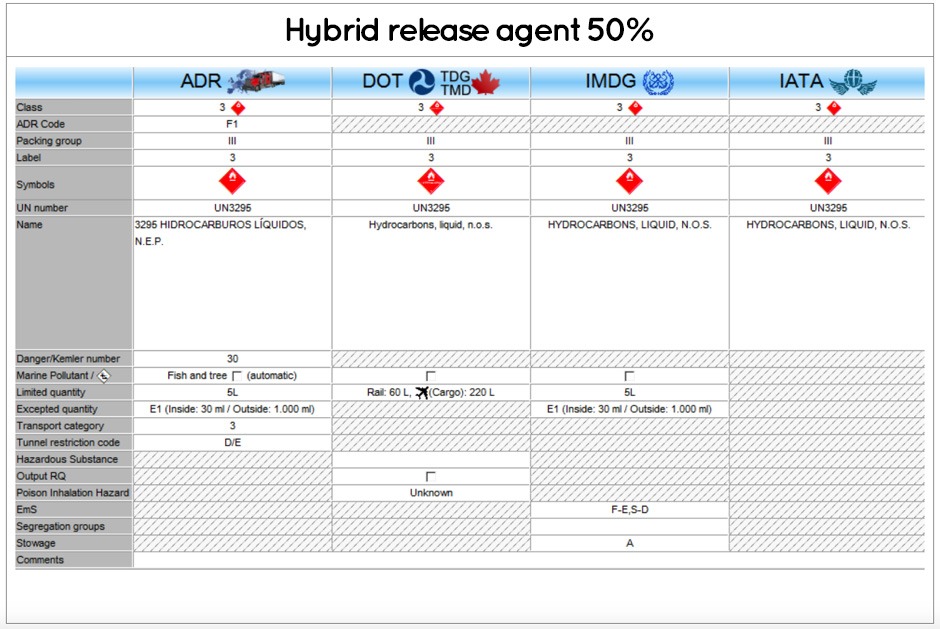

下面附上的表格显示了标准 II 类溶剂型脱模剂、50% 混合型脱模剂和30% 混合型脱模剂的区别:

标准的 II 类溶剂型脱模剂,50% 混合型和30% 混合型的运输安全信息对比表:

工作环境

溶剂型脱模剂的使用与操作人员和生产线上的工人所吸入的蒸汽有关,即使有良好的萃取系统。

这些蒸汽不仅令人讨厌,而且会刺激唿吸道,如果浓度过高,萃取系统不足,会导致昏睡、头痛、呼吸困难、头晕和神志不清。

长期而言,吸入蒸汽还可能对健康产生影响,这取决于有关溶剂的毒性程度。

反过来,这些溶剂的挥发性越强,它们能覆盖的工作区域表面就越大,从而产生火灾危险,特别是闪点较低的物质。

关于工人的健康问题,减少TLV和DNEL指标的重要性显得尤为突出。

TLV 和 DNEL

TLV 是指悬浮在空气中的物质的浓度,代表了认为几乎所有工人日复一日地反复暴露而不会显示不利健康影响的条件。由于在大多数情况下,脱模剂是通过喷枪雾化使用的,这是一个需要考虑的重要因素。

此外,与 TLV 这个术语相关的,还有 DNEL。它是一种物质的暴露水平,在此水平以上,人类不应接触该物质,以测量该物质对健康造成不利影响的可能性。

这种潜能值取决于暴露于该物质的模式,该模式被定义为以下要素的组合:

- 工人们在工作日接触到这种产品。

- 暴露的频率和持续时间,例如单次暴露或连续暴露8小时。

- 暴露途径: 皮肤、吸入或口服。

对于每个健康影响和每个相关的暴露模式,必须建立 DNEL。

在混合型脱模剂的情况下,溶剂在其组成中的百分比减少,这直接关系到同样百分比的TLV 和 DNEL 的减少,从而改善了生产线工人的工作环境。

虽然这种接触脱模剂溶剂产生的蒸汽的情况可以通过使用呼吸保护设备来减少,但这种选择正变得越来越不受欢迎,而且只有在烟雾提取和控制系统不能提供充分的健康保护的情况下,或者作为第二道防线,或者作为安装这种系统时的临时措施,才可接受。

因此,呼吸保护通常只用于维护工作或紧急情况,如泄漏。还应当指出,呼吸保护设备并不总是能够提供充分有效的保护。

此外,可能有国家法律要求规范呼吸保护装置的使用,例如使用时间有限。

由于这些原因,使用30% 混合型脱模剂,可以大大减少这种暴露于溶剂蒸汽中的情况,并且具有双重作用:首先,由于溶剂减少了60%,第二,剩余的溶剂挥发性降低。

存储

这种新的混合型脱模剂,由于溶剂在其中的百分比(30%) ,在气候寒冷的国家,特别是在冬季,比100% 的水性脱模剂有明显的优势。

虽然产品在0 ℃ 以下的温度下冻结,但是它所含的溶剂量起到了乳化系统的保护剂,使其在15℃的温度下自然升温。以这种方式,在冷冻之前具有的所有性质和物理特性都会恢复。

这种情况不会发生在水性脱模剂上,因为一般来说,水性脱模剂在冷冻后会受损,而且它们在生产过程中的性能比冷冻前的脱模剂要低。

这种特性为寒冷国家的运输确立了明显的优势,因为它可以以与溶剂型产品相同的方式进行,而不需要租用热运输服务。

脱模剂种类对比表:

| 标准溶剂型脱模剂 | 浓缩溶剂型脱模剂(Classe II 和 III) | 标准水性脱模剂和混合型 | 标准混合型脱模剂 | 30%混合型脱模剂 | |

| 活性成分 | 1-4% | 6-17% | 5-15% | 4-8% | 4-8% |

| 低沸点溶剂40-160℃ | 96-99% | – | 0-20% | – | – |

| 高沸点溶剂140-200 ℃ | – | 83-94% | 0-20% | 50% | 30% |

| 生成的挥发性有机化合物平均值 | 95% | 90% | 10% | 50% | 30% |

| 水 | – | – | 80-95% | 40-45% | 66-62% |

| 应用方法 | 无空气 | 喷枪 | 喷枪 | 喷枪 | 喷枪 |

| 易燃性风险 | 非常高 | 高 | 非常低-零 | 低 | 非常低 |

| 包装类别 | Ⅰ | II ó III | – | Ⅲ | – |

| 交通运输(ADR 条例) | 是的 | 是的 | 没有 | 是的 | 没有 |

本文的目的是介绍一种市场上已有的技术,该技术结合了水性脱模剂在减少挥发性有机化合物和毒理学方面的好处,以及使用溶剂型脱模剂时的良好性能和生产方便性,在混合技术方面又迈进了一步。

致力于研究和开发新的解决方案是 Concentrol 的 立身之本。我们知道,开发新技术是我们的使命,使我们能够在满足客户环境和工人健康的前提下满足客户的需求。因此,我们将继续致力于为整个社会设计和提供最佳解决方案。